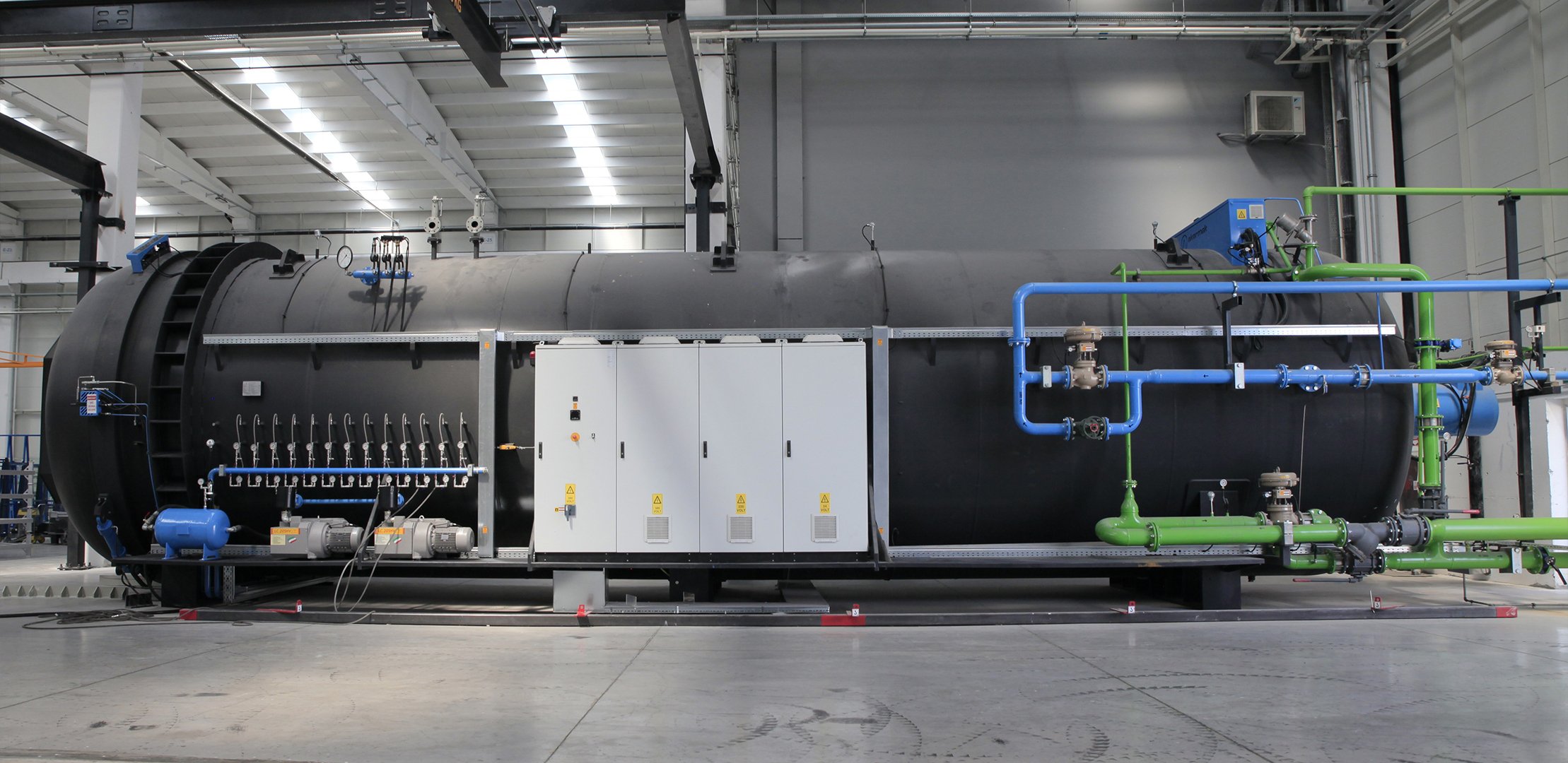

Autoclaves para Laminado de Vidrio con Capacidad para Pruebas Heat Soak (HST)

Autoclaves para Laminado de Vidrio con Capacidad para Pruebas Heat Soak (HST)

En la industria del procesamiento de vidrio, la eficiencia, la seguridad y las soluciones compactas de producción son más importantes que nunca. La calidad de los productos de vidrio utilizados en aplicaciones como rascacielos, sistemas de fachadas, barandillas de balcones y vidrio de seguridad es crítica tanto para los fabricantes como para los usuarios finales. En este contexto, ofrecer procesos utilizados en la producción de vidrio laminado y templado dentro de un único sistema integrado proporciona ventajas significativas para la industria.

En Akarmak, ofrecemos una solución que responde a esta necesidad:

Con nuestro sistema multifuncional, capaz de realizar tanto el laminado de vidrio como la Prueba Heat Soak (HST) en un solo autoclave, le ayudamos a ahorrar espacio y costes en su producción, garantizando al mismo tiempo una calidad alta y constante.

Gracias a la solución avanzada de autoclave multifuncional de Akarmak:

• No se necesitan dos máquinas por separado, lo que reduce los costes de inversión y mantenimiento

• Se ahorra espacio en planta, permitiendo una mejor optimización del espacio

• Se simplifica el flujo de trabajo y se reduce el tiempo de producción

• Se incrementa la eficiencia energética y se reducen los costes operativos

• Distintos tipos de vidrio pueden procesarse utilizando un único sistema

Resumen del proceso de laminado de vidrio: consiste en unir dos o más capas de vidrio con una capa intermedia bajo presión y temperatura específicas. Estas capas intermedias suelen estar hechas de PVB (Butiral de Polivinilo) o materiales especializados como SGP (SentryGlas®), utilizados en aplicaciones de alta seguridad.

El proceso, realizado a aproximadamente 130 °C y 11 bares de presión, da como resultado un vidrio que ofrece alta resistencia al impacto, aislamiento acústico y protección contra los rayos UV. Estas características hacen del vidrio laminado un componente indispensable en proyectos arquitectónicos, aplicaciones de seguridad y diseños estéticos.

Proceso de Prueba Heat Soak y su Contribución a la Seguridad

La Prueba Heat Soak (HST) es un procedimiento de seguridad crítico destinado a identificar roturas espontáneas en vidrio templado causadas por inclusiones de sulfuro de níquel (NiS). Durante esta prueba, el vidrio se mantiene a una temperatura específica durante un periodo determinado, lo que provoca que los paneles con tensiones internas se rompan antes de su instalación. Esto elimina de forma preventiva posibles riesgos en el campo. Los autoclaves de Akarmak realizan esta prueba de forma totalmente automática y en cumplimiento con la norma EN 14179-1.

Parámetros Operativos de HST (para 6000 kg de vidrio + carro de carga):

• Temperatura Máxima: 290 °C (±10 °C)

• Presión de Operación: Presión atmosférica

• Tiempo de Calentamiento: de 20°C a 290°C, aprox. 180 minutos

• Tiempo de Mantenimiento: a 290°C, aprox. 120 minutos

• Tiempo de Enfriamiento: aprox. 150 minutos

• Duración Total del Ciclo: 7.5 – 8 horas

Cumplimiento con Normas

Los autoclaves multifuncionales de Akarmak están diseñados para cumplir con los requisitos de la norma EN 14179-1 para el proceso Heat Soak y son fabricados de acuerdo con la norma EN 13445 en cuanto a seguridad mecánica y criterios de recipientes a presión. Los procesos de control de calidad se gestionan de manera fácil y efectiva con funciones como monitoreo de procesos, registro de datos, trazabilidad e interfaz de usuario multilingüe.

En Akarmak, continuamos desarrollando soluciones que combinan un alto grado de seguridad, eficiencia operativa y flexibilidad de producción en tecnologías de procesamiento de vidrio. Este sistema multifuncional, que integra tanto los procesos de laminado de vidrio como la Prueba Heat Soak en un solo equipo, proporciona a nuestros clientes ventajas significativas tanto económicas como técnicas.

Para obtener más información y discutir cómo podemos integrar esta innovadora tecnología en su línea de producción, por favor contáctenos.